Odpowiedź na pytanie, jak walcowanie poprawia produkcję, jest prosta: daje wysoką dokładność, lepsze właściwości mechaniczne materiałów oraz niższe koszty i krótszy czas wytwarzania. Dzięki temu wiele branż, od motoryzacji po budownictwo, może wytwarzać mocne i dokładne elementy szybciej i taniej.

Walcowanie blach jest cenione za wydajność i powtarzalność, dlatego ta metoda dominuje tam, gdzie liczy się wytrzymałość i precyzja. Walcowanie blach w BudExpert na Śląsku pozwala łączyć doświadczenie z nowoczesnymi maszynami, dzięki czemu dostarczone elementy są zgodne z wysokimi normami jakości. Przekłada się to na lepszą organizację produkcji u klientów i ich zadowolenie z gotowych wyrobów.

Co to jest walcowanie blach i dlaczego jest kluczowe w produkcji?

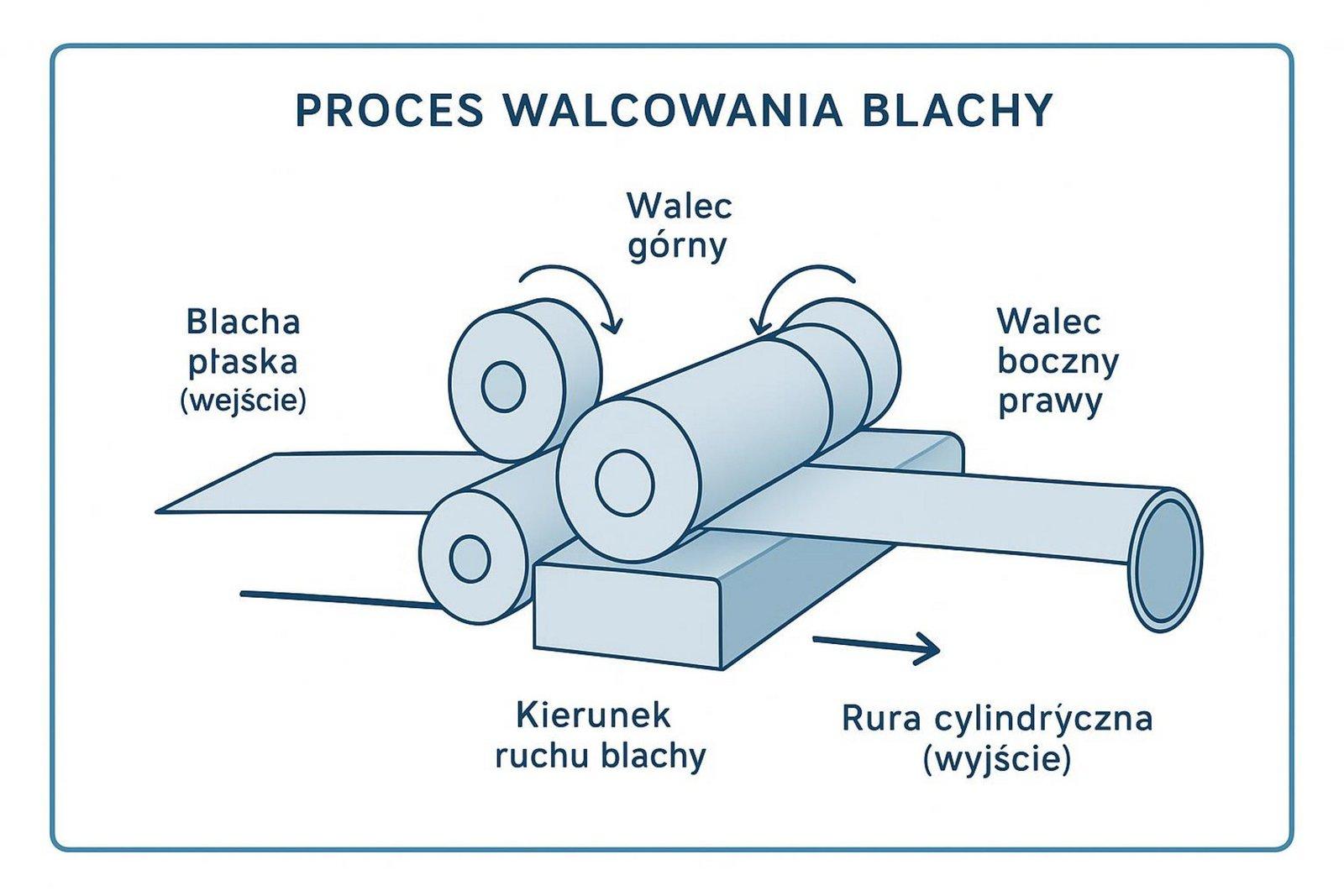

Walcowanie blach to jedna z najczęściej stosowanych metod obróbki plastycznej metali. Polega na kształtowaniu płaskich arkuszy w różne krzywizny za pomocą maszyn zwanych walcarkami. Dzięki temu powstają zarówno proste rury, jak i złożone elementy konstrukcyjne. Proces ma znaczenie dla funkcji i wyglądu końcowych produktów.

Znaczenie walcowania wynika z możliwości dokładnego kształtowania, poprawy parametrów materiału i oszczędności w całym łańcuchu dostaw. Pozwala uzyskać elementy o ściśle określonych wymiarach. To ważne tam, gdzie nawet małe odchyłki prowadzą do problemów. Stal, aluminium czy miedź można w ten sposób przerobić na wyroby mocne, wymiarowo stabilne i z gładką powierzchnią.

Na czym polega proces walcowania blach?

W walcowaniu arkusz metalu przechodzi między obracającymi się walcami. Stały nacisk wygina materiał i nadaje mu żądaną geometrię: cylinder, stożek, elipsę lub inny profil.

Typowy przebieg:

- przygotowanie materiału: dobór gatunku, oczyszczenie, wyrównanie krawędzi,

- ustawienie maszyny: odstępy między walcami, pozycje i program,

- podanie blachy i wstępne gięcie końców,

- główne walcowanie (czasem kilka przejść dla grubszych arkuszy),

- kontrola jakości, ewentualne przycięcie i obróbka powierzchni.

Ważne, by parametry blachy (grubość, wytrzymałość, ciągliwość) były zgodne z założeniami. Pozwala to ograniczyć odpady i zachować spójność struktury.

Jakie są główne rodzaje walcowania: na zimno i na gorąco?

Walcowanie prowadzi się w dwóch zakresach temperatur, co wpływa na właściwości i zastosowanie wyrobu: na gorąco i na zimno.

Cecha | Walcowanie na gorąco | Walcowanie na zimno |

| Temperatura pracy | ok. 1050-1300°C | poniżej temperatury rekrystalizacji (otoczenia) |

| Plastyczność | bardzo wysoka, łatwe kształtowanie grubych płyt | mniejsza, potrzebne wcześniejsze przygotowanie materiału |

| Powierzchnia | mniej gładka, możliwe zniekształcenia | bardzo gładka, równa |

| Dokładność wymiarowa | niższa | wysoka |

| Właściwości | rekrystalizacja, poprawa struktury wewnętrznej | wzrost wytrzymałości, dobra odporność na korozję |

| Typowe zastosowania | duże, grube elementy: rury, grodzice, pręty | cienkie blachy do części auto, AGD, elektroniki |

Walcowanie na gorąco ułatwia formowanie grubej blachy i dużych średnic bez pęknięć. Rekrystalizacja poprawia strukturę i redukuje wady mikrostruktury. Minusem jest gorsza gładkość powierzchni i mniejsza dokładność wymiarów.

Walcowanie na zimno odbywa się w temperaturze pokojowej lub niższej niż temperatura rekrystalizacji. W praktyce materiał ma za sobą wcześniejsze nagrzewanie i procesy przygotowawcze. Zaletą są bardzo gładka powierzchnia, wysoka dokładność i lepsze parametry mechaniczne. Ta metoda nie sprawdza się przy bardzo grubych arkuszach.

Które techniki walcowania są stosowane w nowoczesnej produkcji?

W zależności od projektu, materiału i wymaganych cech wybiera się różne techniki i typy maszyn. Poza podziałem na walcowanie na zimno i na gorąco ważny jest dobór walcarki. W wielu realizacjach BudExpert stosuje rozwiązania dopasowane do specyfiki danego materiału i oczekiwanej precyzji.

Najczęściej używane maszyny:

- walcarki trójwalcowe (piramida) - prostsza budowa, dobre do blach średniej grubości; zwykle wymagają dwukrotnego podania arkusza do zagięcia obu końców,

- walcarki czterowalcowe - wyższa dokładność, wstępne gięcie i walcowanie w jednym przejściu; mniej manipulacji materiałem,

- walcarki CNC - sterowanie programem, wysoka powtarzalność i dokładność przy dużych seriach.

Walcowanie blach na zimno - zastosowania i efekty

Choć materiał bywa wcześniej przygotowany w wysokiej temperaturze, właściwe kształtowanie odbywa się poniżej temperatury rekrystalizacji. Typowy ciąg to: trawienie (usunięcie tlenków), pierwsze walcowanie, wyżarzanie (zmiękczenie i ujednolicenie struktury), walcowanie końcowe do docelowej grubości i faktury.

Efekt to blachy o grubości ok. 0,16-3 mm, z bardzo dobrą powierzchnią i dokładnymi wymiarami. Elementy walcowane na zimno są mocne i odporne na korozję, co sprawdza się w częściach samochodowych, elektronice, AGD oraz cienkościennych konstrukcjach, gdzie liczy się jakość i wygląd.

Walcowanie blach na gorąco - zalety i ograniczenia

Proces prowadzi się zwykle w zakresie 1050-1300°C. Wysoka temperatura zwiększa plastyczność, co ułatwia formowanie grubej blachy i dużych średnic. Rekrystalizacja poprawia strukturę, podnosi odporność na rozciąganie i uderzenia oraz eliminuje wady mikrostruktury.

Atuty tej metody to szybkie przerabianie dużych ilości materiału i wysoka wydajność. Jest szeroko stosowana w przemyśle ciężkim, budownictwie i energetyce: rury, grodzice, pręty, szerokie płaskowniki, zbiorniki ciśnieniowe, kadłuby statków. Ograniczenia: mniejsza precyzja wymiarów, chropowatsza powierzchnia (często wymaga obróbki końcowej) i możliwe zniekształcenia po schłodzeniu.

Walcowanie przyspiesza pracę, obniża koszty i zmniejsza ilość odpadów. Daje też lepszą powtarzalność. Dzięki temu producenci mogą oferować elementy o wysokiej jakości w krótszym czasie i przy mniejszych nakładach.

Nowoczesne metody, stosowane przez wyspecjalizowane firmy, pozwalają spełniać wymagające normy techniczne, skracać terminy i budować przewagę na rynku, gdzie liczą się efektywność i jakość.

Wpływ walcowania na szybkość i wydajność produkcji

Automatyzacja, zwłaszcza walcarki CNC, przyspiesza proces i daje spójne wyniki w seriach produkcyjnych. Sterowanie programowe pozwala utrzymać stałe parametry i kształty.

Wysoka prędkość podawania i prawidłowy nacisk walców pozwalają szybko formować arkusze w gotowe detale (np. rury, stożki). Walcarki czterowalcowe potrafią zagiąć oba końce blachy i ukształtować profil w jednym przejściu, co ogranicza liczbę operacji i skraca czas. To zwiększa moce produkcyjne i przyspiesza wejście produktu na rynek.

Obniżenie kosztów materiałów i energii

Precyzyjne kształtowanie krzywizn i profili zmniejsza odpady. Zamiast wycinać skomplikowane kształty z dużych arkuszy, formuje się materiał bez zbędnych resztek. To ważne przy drogich stopach, gdzie każda oszczędność ma znaczenie.

Walcowanie na zimno pozwala uzyskać wysoką wytrzymałość przy mniejszej masie. To daje oszczędności w transporcie i eksploatacji (np. w autach czy lotnictwie). Odpowiednie ustawienia prędkości, nacisku i temperatury ograniczają pobór energii. Systemy cyfrowe stale śledzą te parametry, co utrzymuje stałą jakość i w dłuższej perspektywie obniża koszty.

Minimalizacja odpadów i zwiększenie powtarzalności

Dokładna kontrola procesu przekłada się na mniejszą ilość odpadu i mniej odrzutów. Elementy powstają zgodnie z założeniami, a liczba dodatkowych operacji jest mniejsza.

Nowoczesne walcarki, szczególnie CNC, wytwarzają elementy o identycznych wymiarach. To ważne przy montażu i ogranicza poprawki. Stała jakość zmniejsza liczbę reklamacji i daje bardziej przewidywalny przebieg produkcji, co podnosi opłacalność.

Jakie korzyści technologiczne daje walcowanie blach?

Walcowanie to nie tylko sposób na zmianę kształtu. Proces poprawia wytrzymałość, dokładność i wygląd powierzchni, co ma duże znaczenie w wymagających zastosowaniach.

Uzyskuje się lepsze właściwości mechaniczne, równą grubość i gładką powierzchnię. Często trudno to osiągnąć innymi metodami, dlatego walcowanie zwiększa wartość końcowego wyrobu.

Poprawa właściwości mechanicznych wyrobów

Walcowanie na zimno wydłuża i porządkuje ziarna w kierunku walcowania. Dzięki temu rośnie odporność na rozciąganie, uderzenia i zmęczenie materiału. Walcowanie na gorąco z kolei poprawia strukturę przez rekrystalizację.

Tak przygotowane elementy lepiej przenoszą obciążenia, są mniej podatne na pękanie i korozję. Rzadziej wymagają wielu połączeń, co zwiększa ich ogólną wytrzymałość. To ważne m.in. w lotnictwie, motoryzacji i budownictwie.

Równomierna grubość i wysoka precyzja

Nowoczesne walcarki, także CNC, pozwalają uzyskać równą grubość i bardzo dokładne wymiary. W wielu zastosowaniach nawet drobne odchyłki mogą być problemem, dlatego stabilny proces jest tak ważny.

Kontrola nacisku i prędkości kształtuje idealne krzywizny i profile. Dzięki temu można robić nie tylko walce i stożki, lecz także powierzchnie o podwójnych krzywiznach z bardzo małymi tolerancjami. Takie wymagania pojawiają się np. w zbiornikach ciśnieniowych, rurociągach czy elementach lotniczych.

Lepsza jakość i wygląd powierzchni

Szczególnie walcowanie na zimno daje bardzo gładkie i jednolite powierzchnie. Proces ogranicza nierówności, zadziory i inne wady pojawiające się przy innych metodach.

Gładka powierzchnia lepiej wygląda i łatwiej ją malować, spawać czy montować. Słabiej łapie zanieczyszczenia i wilgoć, co poprawia odporność na korozję. Odpowiednie przygotowanie i kontrola jakości sprawiają, że elementy są funkcjonalne i estetyczne, zgodne z normami.

Jak dobrać odpowiednią metodę walcowania blach do potrzeb produkcji?

Wybór metody ma wpływ na jakość, koszty i tempo pracy. Nie ma jednego rozwiązania dla wszystkich zadań, dlatego decyzję trzeba oprzeć na analizie warunków i wymaganych cech wyrobu. Praktyczne doświadczenie pomaga ograniczyć ryzyko błędów i uzyskać dobre wyniki.

Dobre dopasowanie metody do projektu pozwala uzyskać elementy o ściśle określonych parametrach. Sprzyja to oszczędności materiału i energii oraz trwałości i niezawodności gotowych części.

Kryteria wyboru: grubość, rodzaj materiału, wymagania wytrzymałościowe

Na decyzję wpływają trzy główne obszary:

- Grubość blachy: cienkie arkusze i wysoka estetyka - zwykle wybiera się walcowanie na zimno; grube płyty i duże średnice - lepsze jest walcowanie na gorąco.

- Rodzaj materiału: stal (węglowa, nierdzewna), aluminium, miedź, tytan mają różne zachowanie podczas obróbki. Aluminium często łączy etap na gorąco (redukcja naprężeń) z etapem na zimno (podniesienie wytrzymałości). Nie każdy stop kształtuje się łatwo, czasem potrzebne są warunki specjalne.

- Wymagania wytrzymałościowe: jeśli priorytetem jest twardość, sprężystość lub odporność na korozję, dobiera się odpowiednią temperaturę i sekwencję procesów. Przy skomplikowanych kształtach warto rozważyć walcowanie poprzeczne lub asymetryczne, by lepiej sterować odkształceniem i uzyskać nietypowe przekroje.

Znaczenie automatyzacji i kontroli jakości

We współczesnej produkcji duże znaczenie ma automatyzacja i ścisła kontrola jakości. Zaawansowane walcarki i systemy sterowania pozwalają precyzyjnie kształtować metal i utrzymywać zakładane parametry.

Sterowanie CNC daje programowalny proces, wysoką powtarzalność i spójność w dużych seriach. Układy cyfrowe kontrolują prędkość, redukcję grubości i temperaturę, co ogranicza straty materiału i stabilizuje jakość. Funkcje regulacji online i algorytmy uczące się potrafią dopasować parametry na bieżąco, co przyspiesza pracę, zwłaszcza przy trudniejszych projektach.

Kontrola jakości to część procesu: pomiary wymiarów, kontrola powierzchni i krzywizn, szybkie wykrywanie błędów. Czujniki i systemy wizyjne pomagają eliminować wady, zanim element trafi dalej. Inwestycje w sprzęt i szkolenia operatorów są potrzebne, by sprostać rosnącym wymaganiom rynku i utrzymać wysoką jakość wyrobów.

Praktyczne rekomendacje dla firm wdrażających walcowanie blach w produkcji

Wprowadzenie walcowania do produkcji wymaga planu i ciągłego doskonalenia. Ważne jest skupienie się na jakości surowca, ustawieniach procesu, stanie maszyn i kompetencjach zespołu. Dzięki temu można podnieść jakość wyrobów oraz skrócić czas i koszty.

Poniższe wskazówki pomagają usprawnić walcowanie, podnieść wydajność i lepiej zaplanować inwestycje w sprzęt i automatykę.

Jak zwiększyć efektywność walcowania w zakładzie produkcyjnym?

- Stawiaj na dobry surowiec i właściwe przygotowanie blach (czyszczenie, prostowanie).

- Ustal prawidłowe parametry pracy: prędkość, nacisk, temperaturę; używaj automatyki i algorytmów uczących się.

- Planuj liczbę przejść pod materiał i wymagane cechy, by ograniczyć deformacje i pęknięcia.

- Regularnie serwisuj i kalibruj maszyny, aby utrzymać dokładność.

- Szkol zespół z obsługi nowoczesnych walcarek i właściwości materiałów.

Połączenie dobrego materiału, odpowiednich technologii i kompetentnej załogi daje najwyższą efektywność procesu.

Kiedy warto inwestować w nowoczesne walcarki i automatykę?

Rozważ zakup nowego sprzętu, gdy:

- pojawiają się problemy z dokładnością, rośnie ilość odpadów lub terminy są zbyt długie,

- wzrasta liczba zamówień i potrzebne są krótsze czasy przezbrojeń oraz większa powtarzalność,

- asortyment obejmuje coraz bardziej złożone kształty i wąskie tolerancje,

- chcesz obniżyć zużycie energii i koszty operacyjne,

- planujesz rozwój zgodny z ideą Przemysłu 4.0 i chcesz podnieść kompetencje zespołu.

Nowoczesne walcarki i automatyka poprawiają jakość, przyspieszają produkcję i obniżają koszty. Inwestycja pomaga też utrzymać pozycję lidera na rynku.

artykuł sponsorowany

Napisz komentarz

Komentarze